Télécharger le dossier « Pour une Industrie locale, compétitive et décarbonée»

Pour une industrie locale, compétitive et décarbonée

Une usine de fabrication de briques comment ça marche ?

La fabrication se déroule en plusieurs étapes : extraction de l’argile, préparation de la pâte, façonnage, séchage, cuisson, conditionnement et expédition.

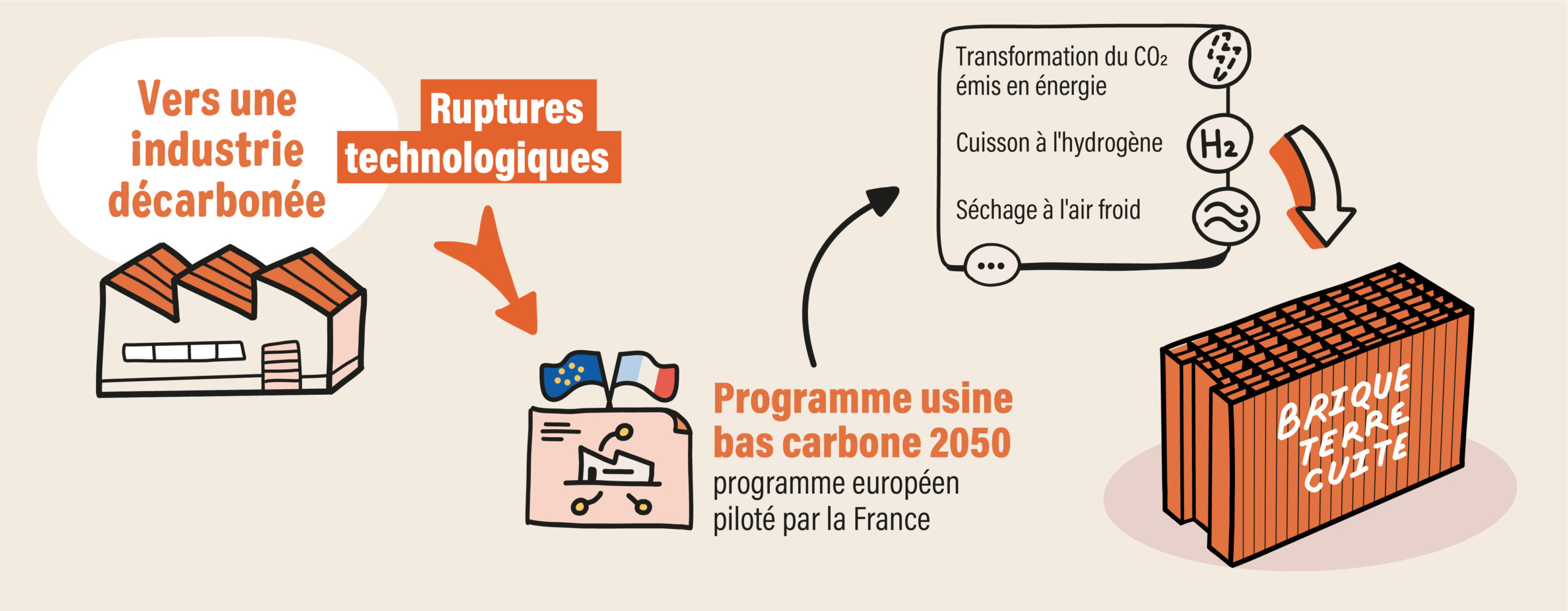

La filière la terre cuite se mobilise pour limiter l’impact de ses activités et réduire ses consommations d’énergie. Comment ? En améliorant nos pratiques au quotidien dans un process d’amélioration continue qui en commencé il y a plus de 20 ans et en portant le plan « Usine bas carbone 2050 », un programme ambitieux de rupture technologique, à l’échelle européenne qui inscrit la brique dans une trajectoire vers une industrie décarbonée à l’horizon 2050.

L’industrie de la terre cuite s’inscrit dans la trajectoire de décarbonation prévue dans la SNBC (Stratégie Nationale Bas Carbone) : objectif de baisse de 36% en 2030 et de 82% en 2050 par rapport à 2015. Pour en savoir plus, sur la feuille de route de décarbonation des tuiles et briques rendez-vous sur https://www.briques.org/emissions-de-ges/ !

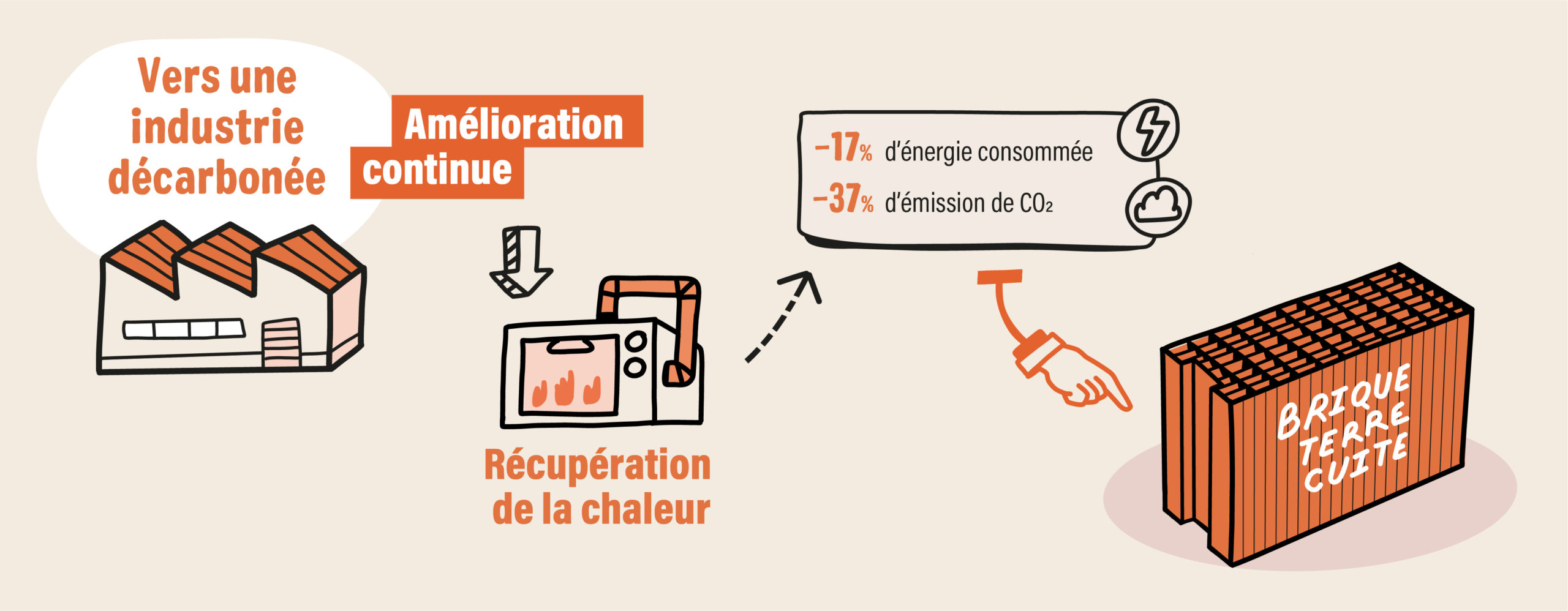

Pour atteindre ces objectifs, la filière travaille sur 2 axes. D’une part, un process d’amélioration continue portant essentiellement sur la recherche d’économies d’énergie et le recours aux EnR et d’autre part sur programme à l’échelle européenne fondé sur des technologies de rupture indispensables pour envisager une décarbonation quasi-totale.

En 2019, la production de terre cuite en France représente 0,2 % des émissions de la France et 0,1 % de son empreinte carbone (source SNBC, Stratégie nationale Bas Carbone) car il y a très peu de produits importés : rappelons-le 95 % des tuiles et briques utilisées en France sont produites en France (source Insee).

SCHÉMA DE LA FABRICATION

VIDÉO DU PROCESS

L’éco-conception pour réduire notre impact et améliorer nos performances

Oui, une brique terre cuite fait l’objet d’une démarche d’éco-conception : l’optimisation de la géométrie, la réduction de la masse des produits en conservant la performance, l’optimisation de la disposition des briques dans les fours génèrent des performances environnementales accrues. Pour preuve, l’écoconception a permis de multiplier par 3 la résistance thermique des briques en 20 ans. Ça fait moins d’énergie consommée pour créer des produits plus légers, et qui isolent toujours mieux.

Impact limité, performance accrue, du gagnant-gagnant, tout simplement !

La meilleure énergie est celle que l’on ne consomme pas

Optimisation du process et éco-conception

Diminuer notre consommation d’énergie, c’est aussi réutiliser celle que l’on a à disposition. Chaque fabricant déploie des solutions en fonction de son process de fabrication, des caractéristiques de son argile locale et des ressources disponibles à proximité des lignes de fabrication (bio masse, bio gaz…).

Le séchage et la cuisson sont les 2 étapes de fabrication qui sont le plus consommatrices d’énergie. C’est pourquoi des améliorations constantes sont apportées aux procédés pour moins consommer :

- Récupérer de l’air chaud non utilisé dans les fours pour alimenter les séchoirs.

- Ajouter des sas pour limiter les déperditions de chaleur lors de l’ouverture des portes des fours

- Optimiser la disposition des produits dans les fours.

- Mieux piloter le cycle de cuisson par voie informatique. Cela permet d’optimiser 24h sur 24 les conditions de fonctionnement des équipements.

Et ça fonctionne ! Les consommations d’énergie ont diminué de 17% entre 1990 et 2018 et les émissions de CO2 ont baissé de 37% en 20 ans.

Opter pour des énergies renouvelables

Énergies décarbonées ou renouvelables

L’efficacité carbone peut être améliorée grâce à l’utilisation de sources d’énergie alternatives.

Tour d’horizon de quelques bonnes pratiques :

- Le biogaz issu de la méthanisation de déchets. La valorisation de déchets ménagers collectés peut permettre grâce à une unité de méthanisation l’approvisionnement d’énergie produite localement à une usine locale. C’est une forme de symbiose industrielle avec les territoires où nous sommes implantés,

- La biomasse, quand il existe des sources d’approvisionnement proches et régulières (déchets de bois par exemple),

- L’énergie photovoltaïque ou éolienne, sur les toits, dans les carrières… pour les besoins de bureaux et de certains équipements.

- L’intégration de sous-produits de l’industrie agro-alimentaire tels que des coques de tournesol comme bio-combustibles.

- La part des énergies renouvelables dans le mix énergétique atteint près de 11% et 40% sur certains sites.

Pour une industrie compétitive et décarbonée : la feuille de route usine bas carbone 2050

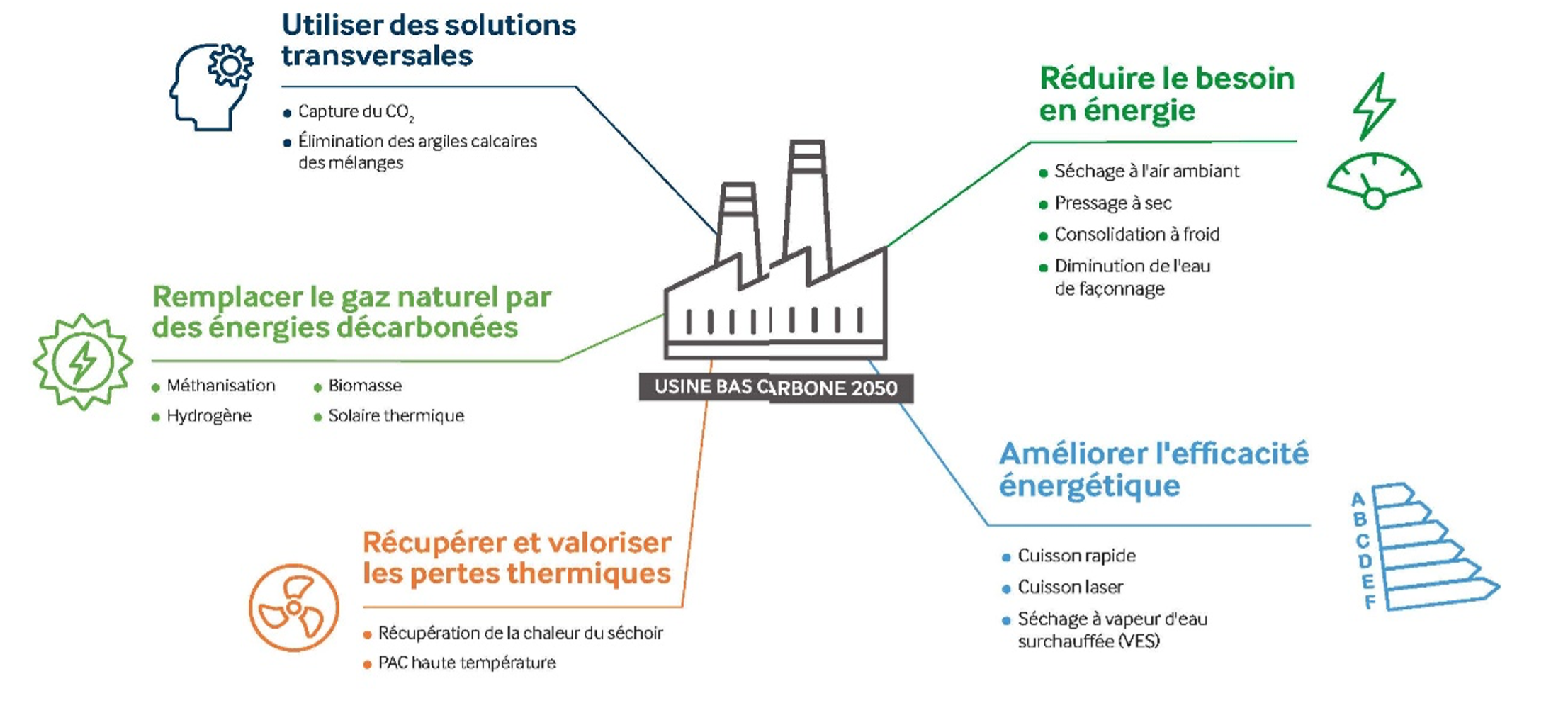

Le process d’amélioration continue engagé par la filière depuis une quinzaine d’années a déjà permis de diminuer notablement les consommations d’énergie et les émissions de CO2. Pour répondre à l’objectif de neutralité Carbone à horizon 2050 (fixé par la Stratégie nationale bas carbone de la France), il est désormais essentiel d’innover. C’est pourquoi notre filière a lancé sa feuille de route “Usine Bas Carbone 2050“.

Usine Bas Carbone 2050 : un programme à l’échelle européenne

Initié et désormais piloté par la France au niveau européen, le programme Usine bas carbone 2050 a pour ambition d’accompagner l’industrie européenne de la terre cuite vers une décarbonation à l’horizon 2050.

L’idée est simple : proposer à chaque usine les solutions les plus adaptées. Et … l’idée est ambitieuse. Ce programme confié au CTMNC (Centre Technique de Matériaux naturels de construction) a permis de réaliser un état des lieux des installations (bilan des consommations, technologies utilisées, etc) et d’identifier des pistes de réduction d’émissions de carbone, en particulier grâce à des technologies de rupture.

Dans une première phase, lancée en 2018, ce sont ainsi plus de 30 solutions qui ont été identifiées, au potentiel et à l’accessibilité variés : captage du carbone, nouvelles énergies décarbonées, pressage à sec, cuisson rapide, cuisson laser, alias digital des usines, apport de l’intelligence artificielle, etc.

Des démonstrateurs pilotes, réels ou virtuels, permettront de tester, instrumenter et modéliser les solutions pour créer des lignes de production nouvelle génération ou actualiser des lignes existantes.

En 2019, en découle à l’échelle européenne, un programme de recherche rassemblant les fabricants, des énergéticiens, des équipementiers, des start up, des centres de recherche.

Il existe actuellement plusieurs programmes à diverses phases de maturité :

- HyDéTop: soutenu par un financement de l’ADEME sur l’utilisation d’hydrogène comme combustible dans les fours de terre cuite en partenariat avec Cleia, le CNRS et le CTMNC.

- RecyCarb : Projet de capture du CO2 dans les fumées en sortie de four afin de le combiner à de l’hydrogène décarboné pour produire du méthane qui sera réutilisé dans le four

Capter, transformer, stocker le C02

- Projet Smart’air: en partenariat avec Cleia et le soutien de GRDF sur la récupération de la chaleur latente de condensation de l’eau des buées de séchage

- UBC – Retrofit: Développement d’une plateforme de tests européenne multi-énergie et d’un outil numérique de modélisation des meilleurs choix technico économiques de rétrofits d’usines de terre cuite en fonction des types de matières premières, des mix énergétiques disponibles localement et des données économiques

Notre ambition est claire : concevoir l’usine terre cuite de demain, pour une industrie locale, compétitive et décarbonée !

Pour en savoir plus, rendez-vous sur briques.org !

Brique terre cuite, c’est simple de faire durable !